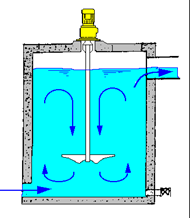

¡Hablemos de los agitadores industriales para mezclas! Estos equipos son esenciales en numerosas industrias, como la química, farmacéutica, alimentaria y cosmética. Los agitadores industriales permiten realizar mezclas eficientes y homogéneas, optimizando así los procesos de producción.

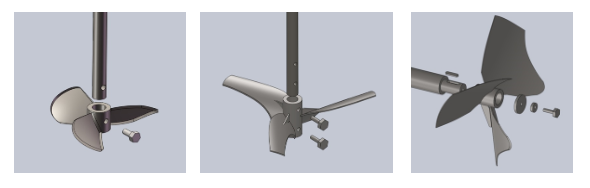

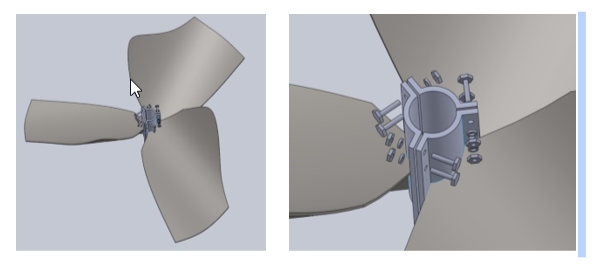

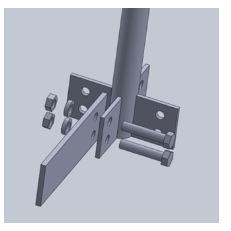

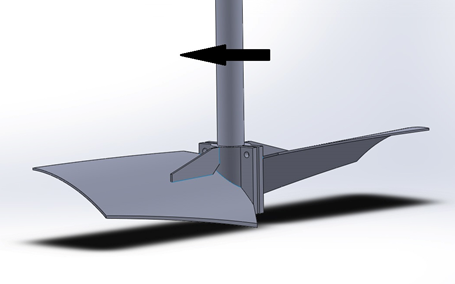

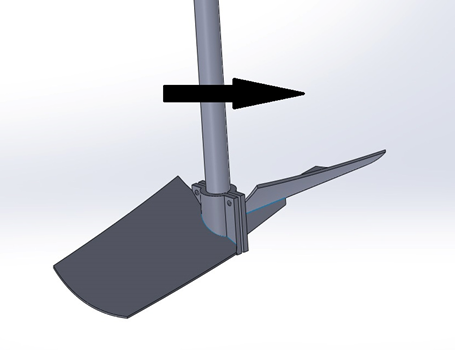

En la selección de agitadores industriales, es importante considerar factores como la viscosidad del líquido, el tamaño del tanque y el tipo de mezcla requerida. Existen diversos tipos de agitadores, como los de hélice, paletas, propulsores y magnéticos, cada uno adecuado para diferentes aplicaciones.

Los beneficios de los agitadores industriales para mezclas son significativos. En primer lugar, garantizan una mezcla homogénea y uniforme, lo cual es crucial para obtener productos de calidad y cumplir con los estándares de la industria. Además, los agitadores industriales aceleran los tiempos de mezcla, lo que resulta en una mayor eficiencia y ahorro de tiempo en la producción.

Estos dispositivos también contribuyen a aumentar la productividad al permitir una respuesta más rápida a las demandas del mercado y cumplir con los plazos de entrega. Asimismo, los agitadores industriales pueden ayudar a reducir costos operativos al optimizar el consumo de energía y minimizar los desperdicios.

La versatilidad de los agitadores industriales es otro aspecto destacado, ya que se adaptan a diferentes tipos de mezclas y materiales, ofreciendo flexibilidad en los procesos de producción.

En conclusión, los agitadores industriales para mezclas son componentes clave en diversas industrias. Al elegir agitadores adecuados, se puede lograr una mezcla eficiente, ahorrar tiempo, aumentar la productividad y reducir costos operativos. ¡Invertir en agitadores industriales de calidad es fundamental para impulsar la eficiencia y el éxito en la producción industrial!