Biogas y plantas de biogás

El biogás es un gas combustible compuesto por metano (CH4) en una proporción que oscila entre un 50% y un 70%, y dióxido de carbono (CO2) (entre el 30% y el 50%), conteniendo pequeñas proporciones de otros gases como hidrógeno (H2), nitrógeno (N2), oxígeno (O2) y ácido sulfhídrico ( H2S). El poder calórico promedio de un metro cúbico de biogás es de 5000 kcal, lo que permite generar entre 1.3-1.6 kWh.

El biogás es producido por bacterias de fermentación que se encargan de descomponer el residual orgánico, a lo que se le denomina proceso de fermentación anaeróbica, ya que se produce en ausencia de oxígeno.

Se puede obtener biogás a partir de cualquier material orgánico como por ejemplo el lodo de las plantas de tratamiento de aguas residuales (E.D.A.R.), excretas de cualquier índole, los desechos orgánicos de las industrias de producción de alimentos…

Todos los materiales orgánicos que pueden ser empleados como lecho de fermentación están compuestos, en su mayor parte, por carbono (C) y nitrógeno (N). La relación entre ambos tiene gran influencia sobre la producción de biogás.

Con el agua aumenta la fluidez del material de fermentación, lo cual es importante para lograr un proceso de fermentación más eficiente y, por tanto, una mayor producción de biogás. En un lecho de fermentación líquido las bacterias de metano llegan con mayor facilidad al material de fermentación fresco, lo que acelera el proceso.

La instalación destinada a la producción y captación del biogás recibe el nombre de planta de biogás. Existen múltiples diseños y formas, en función de su tamaño, materia prima (residual) que se emplea, materiales de construcción con que se construye…

Su variedad es tal que los modelos existentes se adaptan prácticamente a todas las necesidades y variantes que se deseen, en cuanto a volumen, materiales empleados y residuales orgánicos que se deben tratar.

Básicamente puede afirmarse que en todos los casos el proceso de producción de biogás se efectúa en un reactor denominado digestor, ya que en él se realiza el proceso de fermentación, mientras que la captación del biogás se realiza mediante una campana o superficie abovedada o cilíndrica, desde la cual se extrae el gas a través de una conducción por tubería o manguera.

Mezclado del digestor

El mezclado es muy importante en un digestor ya que un buen equipo mezclador acelera la digestión porque consigue los siguientes objetivos:

- Mantenimiento de la homogeneidad del contenido del reactor.

- Prevención de la formación de costras

- Utilización máxima del contenido total del digestor y disminución de sólidos inertes en el fondo.

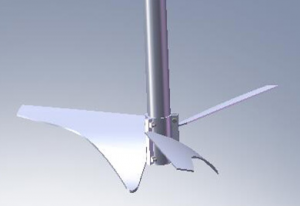

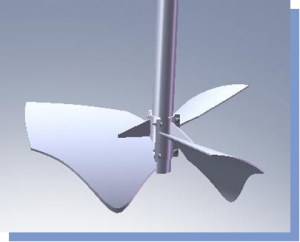

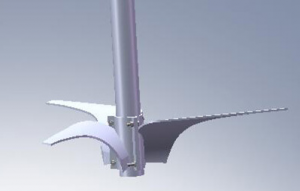

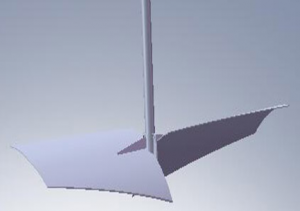

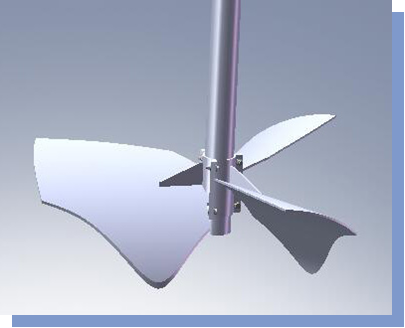

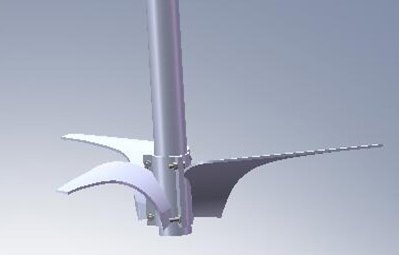

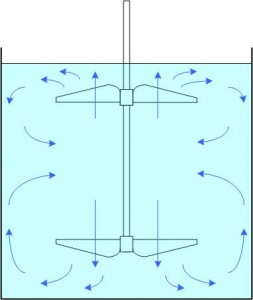

Un agitador instalado en un tanque de digestión suspende el material orgánico y evita la formación de una película flotante o costra. El objetivo del agitador es crear una recirculación vertical de abajo a arriba, para ello y debido al gran tamaño de los digestores se coloca un agitador vertical con 2 hélices, una en la parte de abajo y la otra en la superficie del fluido, como se puede apreciar en el siguiente dibujo.

La hélice situada en la superficie del fluido es la que va a evitar la formación de la costra, que puede ser peligrosa ya que hace que el metano no vaya a la superficie del reactor.

El agitador debe tener un motor ATEX debido a la alta presencia de metano en la reacción.