La industria agrícola siempre ha estado en evolución y, con la aparición de nuevas tecnologías y técnicas modernas, sigue haciéndolo a un ritmo exponencial. Una tecnología emergente que está teniendo un profundo impacto en el sector es el uso de agitadores industriales en la producción de fertilizantes. Estos agitadores desempeñan un papel crucial en el proceso de fabricación de fertilizantes, mejorando la eficiencia del proceso y garantizando un producto de alta calidad.

¿Qué son los agitadores industriales?

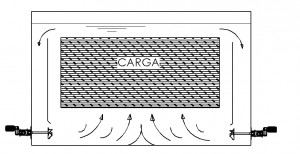

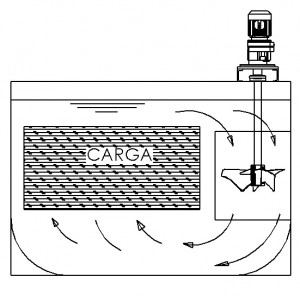

Los agitadores industriales son máquinas que se utilizan para mezclar, homogeneizar y suspender sólidos en fluidos. Pueden tener distintas formas y tamaños, y emplearse para diversos fines, desde la creación de mezclas hasta la reducción del tamaño de las partículas. Su función principal es mover y mezclar eficazmente los materiales para producir un resultado deseado.

¿Por qué se utilizan agitadores en la industria de los fertilizantes?

Los agitadores se utilizan cada vez más en la industria de los fertilizantes para mejorar la productividad general del proceso de fabricación. Son esenciales para la mezcla eficaz de los ingredientes necesarios para la creación del fertilizante, así como para evitar la formación de grumos y garantizar una distribución uniforme de los ingredientes.

Además, los agitadores también pueden utilizarse para controlar la temperatura y la presión en el proceso de producción, garantizando así que el fertilizante resultante sea de alta calidad. El uso de agitadores permite controlar con mayor precisión la reacción química entre las materias primas, lo que permite obtener un producto más homogéneo y de mayor calidad en menos tiempo y con menos recursos.

¿Cómo se utilizan los agitadores en la industria de los fertilizantes?

Los agitadores se utilizan de diversas formas en la producción de fertilizantes. Por ejemplo, pueden utilizarse para mezclar las materias primas que entran en la composición de los fertilizantes, como compuestos de nitrógeno, fósforo y potasio. También pueden utilizarse para mezclar los aditivos que se añaden a los fertilizantes para mejorar sus propiedades o facilitar su aplicación.

Para obtener los mejores resultados, los agitadores suelen combinarse con otras tecnologías, como sensores de temperatura y presión, así como programación informática. Esto permite controlar con precisión las propiedades agronómicas y químicas del fertilizante, garantizando que el producto resultante sea de la máxima calidad.

¿Cuáles son los beneficios de utilizar agitadores en la industria de los fertilizantes?

La utilización de agitadores en la industria de los fertilizantes ofrece numerosas ventajas, como la mejora y la uniformidad de la calidad del producto, la reducción de los tiempos de producción y el menor uso de recursos. La utilización de agitadores permite controlar con mayor precisión la reacción química entre las materias primas, lo que da como resultado un producto más homogéneo y de mayor calidad.

Además, los agitadores pueden ayudar a reducir el tiempo necesario para producir el producto, ya que pueden mezclar los ingredientes necesarios en menos tiempo que los métodos tradicionales. Esto también puede reducir la cantidad de energía y recursos utilizados en el proceso, haciéndolo más rentable.

En Conclusión

El uso de agitadores industriales en la producción de fertilizantes es cada vez más frecuente a medida que el sector busca nuevas formas de mejorar la eficiencia y producir productos de mayor calidad. Los agitadores tienen numerosas aplicaciones en la industria de los fertilizantes, desde la mezcla de las materias primas hasta el control de la temperatura y la presión del proceso de producción. Por ello, la utilización de agitadores puede ofrecer numerosas ventajas, como la mejora y uniformidad de la calidad del producto, la reducción de los tiempos de producción y el menor uso de recursos.