Para realizar un análisis técnico comparativo de agitadores es preciso hacer análisis hidráulico y mecánico.

Con el análisis hidráulico se mira si cumple con los objetivos de agitación marcados en la especificación de solicitud.

Con el mecánico se comprueba la buena ejecución y construcción de la maquina.

En el análisis hidráulico se estudiara por un lado el móvil empleado y su idoneidad para la aplicación en cuestión y por otro lado su posición en el depósito.

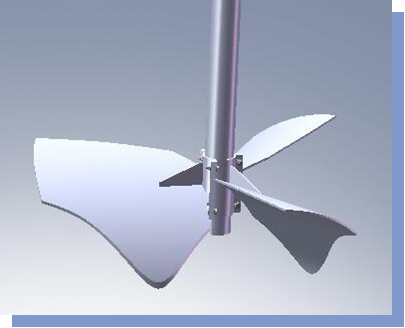

El móvil utilizado debe ser el adecuado en cuanto a la proporción de caudal generada frente al cizallado o turbulencia.

La turbulencia es la que peor rendimiento aporta al móvil por lo que será mas eficaz cuanto mas arriba este en el diagrama manteniendo el cizallado necesario para la aplicación.

Hay un parámetro de medida de agitación denominado “intensidad de agitación” ( I: 0 a 10) cuyo uso esta bastante generalizado. Otro parámetro es “ renovaciones/hora” que son las veces que pasa todo el volumen de liquido por la sección barrida por el móvil durante una hora.

Con el valor de caudal producido por el agitador se suele generar confusión por la no aplicación estricta del concepto. Hay dos tipos de caudal producido, el caudal de bombeo y el de recirculacion. El de bombeo es el que pasa únicamente por la sección barrida por el móvil y el de recirculacion es el anterior mas el inducido o arrastrado. El fabricante deberá establecer muy claramente el tipo de caudal que esta especificando no aceptándose el concepto genérico de “caudal”.

La relación de diámetro del móvil entre diámetro de deposito deberá ser > 0,3 rechazándose las menores que no generan un buen reparto de la energía de agitación producida dentro del deposito.

La posición del móvil en el deposito es también muy importante para conseguir un buen reparto de la energía. Una buena relación es que el móvil se situé a 1/3 de la altura del liquido cuando la relación de diámetros sea próxima a 1 y el liquido se de viscosidad similar al agua.

En móviles axiales de forma general la altura del móvil sobre el fondo no debería superar a 1 diámetro de este. Situarla mas arriba disminuye la longitud del arbol y consecuentemente el momento flector sobre el arbol del reductor, con lo que se puede disminuir el tamaño de este así como el diámetro del árbol, pero no se conseguirá un barrido de fondo del depósito ni un buen desdoblamiento de la corriente sobre el fondo y hacia la superficie.

Con el análisis mecánico se establecerán los coeficientes de seguridad obtenidos asi como la correcta aplicación de la metodología de calculo.

Suele producirse una mala practica que supone colocar un motor con una potencia muy superior a la potencia absorbida por el móvil y dimensionando este con . Esto da la sensación de un agitador mas potente que el verdadero que es la energía introducida. Ademas si se le exige al agitador con la potencia del motor, como el árbol y el reductor están calculados con la potencia real absorbida se pueden romper estos elementos.

En agitación el factor de servicio del reductor debe ser > 1,6 por lo que resulta muy interesante comprobar este punto.

Los árboles pendulares por su forma de actuar, rotando y con esfuerzos fluctuantes deberían siempre calcularse a la fatiga, solicitando al fabricante el factor de servicio correspondiente que podría ser > 2,5.

Tampoco estaría de mas conocer la velocidad critica del árbol con el fin de establecer seguridades de funcionamiento.