Hace unos días podíamos leer en los medios que se había producido una explosión de un digestor de lodos de la EDAR Almozara en Zaragoza. La deflagración fue consecuencia de los gases acumulados en su interior. Puedes ampliar la noticia en los siguientes enlaces : Heraldo, Aragon digital

Foto explosión de un digestor. Depuradora La Almozara.- Fuente Heraldo de Aragón

Esta noticia nos ha llevado a G&G INGENIEROS a querer explicar por qué ocurren estas cosas y cómo una de las soluciones más eficaces pasa por una correcta agitación en los tanques de digestión anaerobia.

Antecedentes

Uno de los principales problemas de las EDAR es qué hacemos con los fangos. Los fangos no estabilizados van a generar olores fétidos por putrefacción y proliferación de bacterias infecciosas. Para tratar estos fangos hay distintos sistemas que pasan desde la incineración, la oxidación total o la digestión anaerobia, procedimiento éste último sobre el que nos centraremos en este post.

Los procesos de digestión anaerobia tienen como fin desactivar los lodos, buscando un ciclo de vida nuevo a un subproducto tratado, que generalmente suele ser empleado como excelente abono orgánico. Este proceso tiene unas características muy concretas:

1.- Para que las bacterias fermentadoras actúen se tienen que dar unas determinadas condiciones de temperatura. El sistema empleado debe asegurar que la temperatura sea homogenea en todo el volumen del tanque.

2.- Durante el proceso se van a producir solidificaciones de lodos en las capas superiores del tanque, lo que se conoce como “costras”. Éstas van a impedir que el metano salga hacía la superficie y se provoquen deflagraciones por acumulaciones indeseadas de gas.

DIGMIX

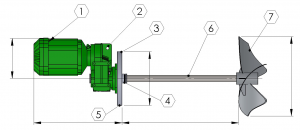

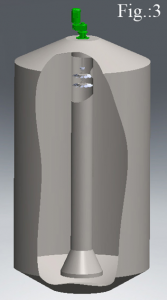

Así pues, una de las soluciones más usadas para homogeneizar el digestor es el uso de un agitador vertical que genere corrientes en el tanque.

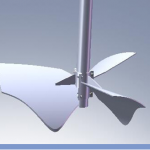

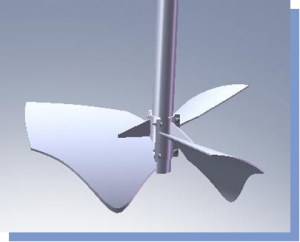

En G&G Ingenieros hemos diseñado una gama de agitadores para esta aplicación denominada DIGMIX. Emplean hélices PD de perfil delgado y alta eficiencia.

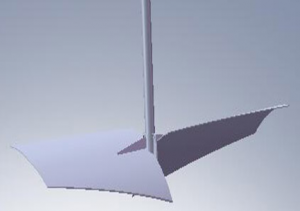

Estos agitadores están formados por 2 helices. Una es la encargada de mover la masa generando gran caudal. La otra superior romperá las costras y evitará la acumulación indeseada de gas metano. Además, las hélices pueden girar en ambos sentidos permitiendo des-adherir las fibras de las hélices mediante rotación mecánica.

Asímismo, la correcta agitación de la cuba, con una intensidad adecuada, evitará que se generen decantaciones en los fondos del tanque. Esto facilita el trabajo de las bombas extractoras de fangos y, de nuevo, optimizando los procesos de mantenimiento.

Conclusión: una correcta agitación es la clave para evitar la explosión de un digestor

Por todo ello, desde G&G INGENIEROS entendemos que la agitación de los tanques mediante agitadores verticales de doble hélice de la gama DIGMIX o similar, donde se realizan procesos de digestión anaerobia es el procedimiento más adecuado por siguientes motivos:

1.- Seguridad. Su hélice rompecostras asegura la rotura de las capas de fangos solidificadas en la parte superior del tanque. Esto evita concentraciones indeseadas de gas metano.

2.- Homogeneización gracias al gran caudal de bombeo generado por su hélice inferior. Evitará decantaciones de fangos en el fondo y generará corrientes que permitirán la correcta homogeneización de todo el tanque.

3.- Rotura de caminos preferentes mediante su sistema de doble giro.

4.- Reducción de costes de mantenimiento al ser capaces de des-adherir las fibras a la helice.

Para conocer más sobre G&G INGENIEROS y las múltiples soluciones que tenemos para procesos de agitación industrial le invitamos a que nos escriba a info@gandgingenieros.com

Estaremos encantados de ayudarle.